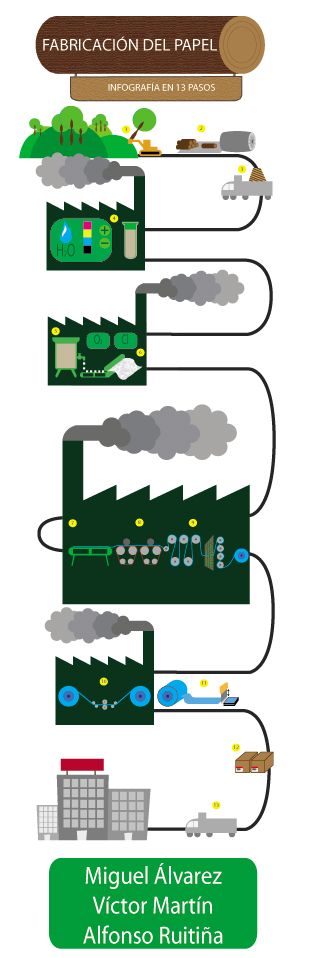

Los pasos para la fabricación del papel son aquellos que van desde que se obtiene la materia prima para obtener papel (casi siempre madera) hasta que se blanquea, se alisa y se empaqueta. En esta infografía simplificamos el proceso de fabricación del papel os explicamos y os detallamos estos pasos.

15 Pasos para fabricar papel

- Obtención de madera

Corte de los árboles y eliminación de todas las ramas, dejando solamente el tronco principal. Hay dos tipos:- Las maderas (resinosas menos largas, resistentes, para papeles de bajo gramaje, estabilidad dimensional y opacidad – y frondosas)

- Sintéticas (mucha resistencia).

- Descortezar

Eliminación de las cortezas de los árboles. Esto equivale a quitarles toda la capa exterior para dejar únicamente la madera del tronco. - Molido de corteza – Obtención de fibra

Se cortan los troncos en trozos pequeños para que sea más fácil de obtener el máximo de las fibras vegetales en las posteriores reacciones químicas. - Mezcla con H2O – Obtención de pasta

Tratamiento a base de productos químicos formando una pasta. Esto se puede hacer de varias maneras y utilizando diversos productos, pero uno de los más económicos es el agua, aunque también es común que se use el sulfato de magnesio de sodio. La intención de estos productos es la de eliminar las fibras indeseables de la madera, como es el caso de la lignina, dejando únicamente la celulosa que es la principal responsable de la elaboración del papel. - Lavado, filtrado y secado de la pasta

Estos procesos adicionales como lavado, filtrado, secado se utilizan para sustraer de la pasta el agua utilizada. En el caso de los filtros, se usan tanto para la reutilización de ese agua, la compresión, y para la limpieza (eliminando la acumulación de fibras, polvo u otras suciedades). - Blanqueo de pasta

Pretende eliminar la parte de la lignina no eliminada en la cocción. Puede ser convencional, con dióxido de CI (reduce la contaminación), con ozono (elimina), con enzimas o con peróxidos (e). - Inclusión de Cl y O3 y transporte a la caja de entrada

En caso de una pasta normal se ultiliza el púlper (recipiente con hélice que agita las hojas individualizando las fibras) o despastilladores (dos discos con púas). En este proceso también se bate la fibra para que coja agua y se frota para se que deshilache. El refino final se mide a pie de máquina con un Schopper-riegler en una escala hasta 100. Si la pulpa viene de fibra secundaria existen varias técnicas de destintado: lavado (la más antigua, con detergentes), flotación (el más usado con espuma), con enzimas o combinando lavado y flotación - Introducción en mesa de entrada

Se coloca la pasta ya más espesa sobre mallas metálicas que se desplazan, donde el papel se irá formando poco a poco conforme la pasta se seca y libera agua, misma que es recogida para aprovechar su contenido de celulosa en otras etapas de recuperación, lo que ayudará a la elaboración de más papel.

Se regula la pasta de acuerdo con la densidad, la consistencia y el caudal y se aplica sobre una mesa plana que puede ser convencional o de doble tela. Ésta es fundamental en la formación de la hoja y por ello, debe permitir una buena distribución de la pasta, impedir el paso de las fibras y evitar que se peguen y facilitar el lavado. Pueden ser metálica o plástica. - Alisado del papel prensado

El papel obtiene el grosor deseado al pasar entre unos rodillos giratorios que además del pueden imprimir algunas marcas, dependiendo del fabricante. Después, el papel se prensa entre dos rodillos recubiertos de fieltro para extraer aún más agua y posteriormente pasa por otra serie de rodillos que se encargan de darle la textura adecuada. - Secado

Previo al secado, hay diferentes mecanismos: rodillos desgotadores (soportan la tela y ayudan a eliminar el agua), foils (la tela se desliza sobre ellos), cajas aspirantes progresivas, cilindro aspirante y rodillo mataespumas. Inmediatamente después, viene el prensado para la consolidación de la hoja mediante prensa aspirante, ranurada u offset.

Tras ello está la sequería, donde unos rodillos calientes se encargan de realizar una última etapa de secado con dos partes, después de la prensa y después del tratamiento superficial de máquina, aplicando calor al papel mediante cilindros - Tratamiento de la superficie

Posteriormente pasan por otros rodillos fríos que le dan un acabado final, además de proporcionarle el brillo de acuerdo al tipo de papel. Normalmente se realiza un estucado previo a su paso por la calandra. Puede tratarse de:- Size press (entre saquería y sequería, se coloca una capa de ligan mediante dos prensas mejorando la imprimibilidad y la estabilidad dimensional)

- Gate roll (verión mejorada de lo anterior que se suele emplear para estucar en máquina)

- Bill blade (empleado para estucar en máquina, aplica por una cara con cuchilla y por la otra con rodillo).

- Tras esto se alisa mediantes rodillos metálicos superpuestos que regulan el espesor sin dar brillo y se pasa al pope, enrolladora que lo envía a la zona de acabados (papel no estucado o estucado en máquina) o a la estucadora.

- *Acabados (paso no obligatorio)*

Destaca el estucado que ennoblece el acabado y mejora la imprimibilidad. Se basa en la aplicación de una salsa de estuco compuesta de pigmentos, gigantes y aditivos. Las estucadoras pueden ser de rasqueta (la más común, se aplica el fluido mediante un rodillo y se iguala con una lámina de hacer, se distingue a su vez entre cuchilla rígida y flexible) o de labio superior (se usa para papeles arte y alto brillo y en ella el exceso se elimina con aire a presión). Otros acabados serían el calandrado liso (da lisura) o mediante calandra (da brillo), el cepillado (se emplea en carboncillos y disminuye la microporosidad dando brillo) y el gofrado (aporta textura). Para terminar vendrían el bobinado, el corte y el embalaje del papel. - Bobinado y cortado del papel

- Empaquetado

- Transporte

¿Cuáles son los principales fabricantes mundiales de papel?

Respecto a los principales fabricantes de papel por ventas en el mundo, el más importante es sin duda International Paper, empresa líder en este ámbito. Tras ella, aparecen otras muy conocidas, a continuación os las ponemos sin orden de relevancia:

- Kimberly-Clark Corp – es uno de los principales papeleros gracias a ser la dueña de marcas de papel higiénico líder como Kleenex o Scotex.

- Westrock – es una empresa muy joven (apenas 8 años) y se ha hecho muy fuerte por su posicionamiento nativo en embalaje.

- Oji Paper – productora líder en Japón de embalajes, papel, madera y otros soportes papeleros.

- Stora Enso – la finlandesa Enso es una de las papeleras más antiguas del mundo. Además de papel, fabrica madera y está especializada en embalaje.

- Grupo LECTA – productores, aunque también distribuidores, de papeles, especializados en estucados y de alta gama. Este grupo Europeo de papeleras está compuesto de la fusión de tres marcas europeas con un gran legacy, Condat (Francia), Torras Papel (España) y Cartiere del Garda (Italia).

¿Dónde se realiza la fabricación de papel en el mundo?

Una cosa es las ventas, y otra donde se fabrica el papel que se vende a todo el mundo. Las principales fábricas productoras de papel están en China. Tras el gigante asiático nos encontraríamos a los principales fabricantes papeleros en Estados Unidos, Japón, y Alemania.

Tras estos países, estarían en un tercer nivel Finlandia, Italia, Suecia o Brasil.

Algunas fuentes usadas

- Apuntes de Juan Jándula – Tema 1: Proceso de fabricación del papel

- Imágenes: Miguel Álvarez, Victor Martín y Alfonso Ruitiña

- Re-Leaf Paper

Marketan. (2014) Proceso de fabricación del papel. La prestrampa. Rescatado marzo 8, 2022 de la URL:https://laprestampa.com/el-proceso-grafico/materiales-productos-y-soportes/fabricacion-del-papel/#:~:text=el%20papel%20industrial%3F-,%C2%BFC%C3%B3mo%20es%20la%20fabricaci%C3%B3n%20del%20papel%20industrial%3F,se%20alisa%20y%20se%20empaqueta.

Experto en la creación, gestión, estrategia y difusión de contenidos. Bloguero y apasionado desde hace muchos años a las artes gráficas.

No hay comentarios:

Publicar un comentario